ガラス繊維とポリエステル樹脂でラダー制作

カヤックの練習をしたときの事。

波打ち際で転覆してしまい、ラダーをひん曲げて使い物にならない状態にしてしまいました。

修正して元通りにはなったけれど。

衝撃に耐えられるラダーが欲しいと思い、FRPで作りました。

【左】メーカーオリジナルのアルミ製ラダー

【右】自作のFRP製ラダー(ガラスクロスと低収縮タイプのポリエステル樹脂を使用)

色を付けて(黒色のポリエステル樹脂でコーティング)完成。

しかし・・・

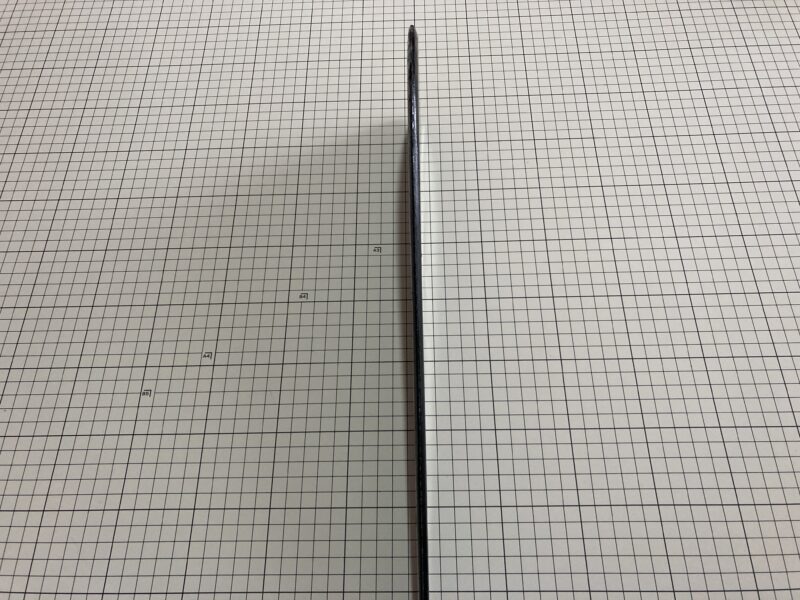

完成直後はこんな感じで真っ直ぐなのですが。

すぐに反りが出てきます。

まぁ、使う分に支障は感じませんが、気分的に良くない。

再度、樹脂の硬化速度を遅くして作り直したり、反った方向とは逆方向に追加積層したりと試したのですが、どーしても歪んでしまう。

そんななか、カヤックを制作している動画を見ていたときにエポキシ樹脂という物の存在に気付かされました。

「エポキシ樹脂だったら反らないかも?」

という訳で再度エポキシ樹脂で作り直す事に。

ガラス繊維とエポキシ樹脂でラダー制作

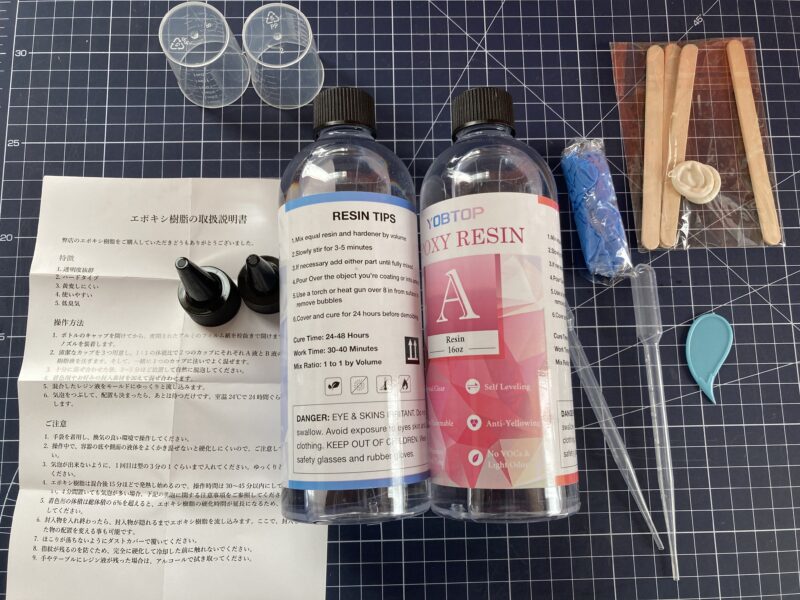

エポキシ樹脂と言っても沢山の商品が出ていてよくわからないので、とりあえずアマゾンレビューを頼りにこちらを購入。

動画撮りました。

その後の「成功編」も撮影していたのですが、映像が変わり映えせず同じような内容になったので、つづきは簡単にここに書き記します。

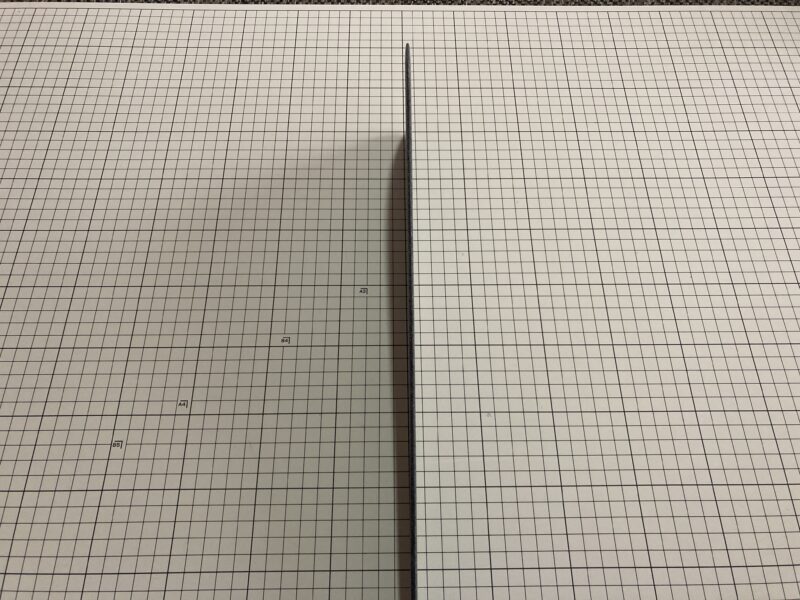

結論から言うと、エポキシ樹脂を使ったのは正解でした。

完成後1か月以上経ちますが、反りが出ていません。

ただ、頑丈に作り過ぎて重くなってしまいました。

459gもあります。

という訳で、再度作り直し中です。

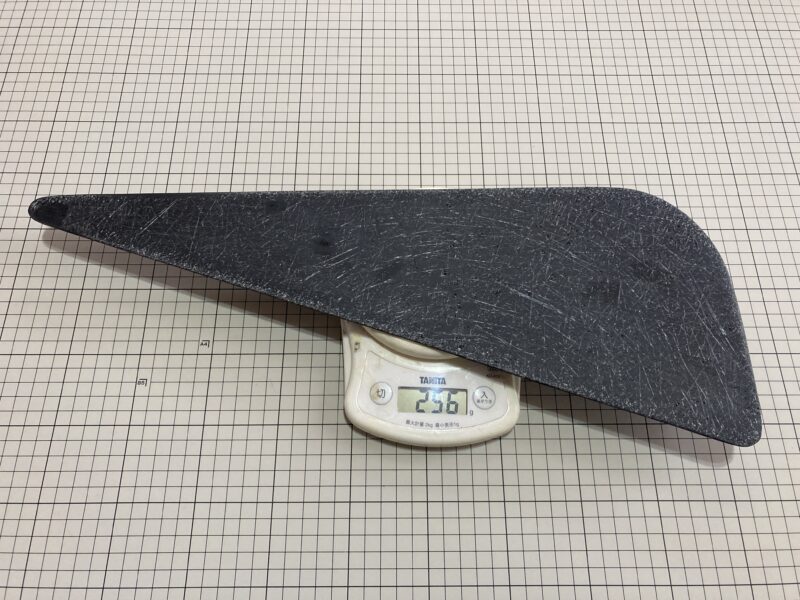

ガラスマット(#380)を6枚重ねました。

重量は256g。

このあと黒色のエポキシ樹脂でコーティングするので、完成後の重量はちょっとだけプラスにはなると思います。

で、薄く軽くした事で心配しましたが、こちらも反りは出ていません。

強度的にも全く問題無し。

※硬化後1週間経っています。

ラダー以外にもガラス繊維を母材として板状の物を複数作ったのですが、ポリエステル樹脂を使った物はどれも反りが出ました。

対してエポキシ樹脂を使ったものに反りは確認出来ません。(たぶん皆無という事は無いのでしょうが)

※文房具の下敷きほど薄くしてしまうとさすがにフニャフニャな出来上がりとなりますので注意して下さい。

という訳で、ガラス繊維を母材として板状の物を作るときはポリエステル樹脂よりもエポキシ樹脂を使う事をおすすめします。

反りが無い綺麗な板状の物が出来ますから。

エポキシ樹脂を使った感想

ポリエステル樹脂とエポキシ樹脂を使い比べて感じた事を書きます。

臭い

ポリエステル樹脂は臭いがきつく、使用時に際しては有機溶剤用のマスクは必須。

対して、今回使ったエポキシ樹脂はほぼ無臭でマスク不要でした。

よって作業がやりやすかった。

※臭いがキツイ物もあるそうです。

硬化時間

ポリエステル樹脂は硬化剤の分量次第で硬化時間を調整出来るので便利。

対して今回使った2液性エポキシ樹脂の硬化剤の配合は体積比1:1となっています。

※秤でg数で計量せずに、カップで計量する事。g数で計量すると硬化剤が先に無くなります。

取扱説明書によると最大硬化までは48時間となっていますが、私は冬場に作業したので実際のところそれ以上掛かりました。

急いで仕上げたい場合は暖かい時期に作業するのがいいでしょう。

ちなみに、一液性のUVレジンとか、LEDレジンというものがあり、それらは特殊なライトを照射する事で数十秒で硬化するという、急ぎの場合に便利に使えるものがあります。

ただ、高価なので少量向き。

私はダイソーで300円で買いました。

UVライトはアマゾンで購入。

透明度

ポリエステル樹脂は黄変します。

対してエポキシ樹脂は黄変しにくく、しっかり脱泡してやれば透明度抜群。

気泡

ポリエステル樹脂で作った物に気泡はほぼ見られなかったけれど。

エポキシ樹脂で作った物には気持ち悪いぐらいの気泡が出来ました。

エポキシ樹脂は「脱泡作業」のひと手間が必要になります。

脱泡するには、攪拌後しばらく放置、湯煎、エンボスヒーター、脱泡機を使うなどの選択肢があります。

脱泡作業を行わないと、上の画像のような気泡が必ず出来ます。

これはちょっと面倒でした。

また、完全に脱泡するのは難しく感じたため、そのうち脱泡機が欲しいところです。

価格

アマゾンで価格を調べてみました。

ポリエステル樹脂(低収縮・インパラフィン)が1リットル3,288円。

エポキシ樹脂は948ミリリットル3,680円。

エポキシ樹脂のほうが高め。

(2024/2/6現在の価格)

※たまにタイムセールで安くなるのでそのタイミングで買うのが得策。

おわり